Đức: thép đã tôi thế đấy

10:04 | Thứ hai, 24/10/2016 0Ngành khai thác mỏ và luyện kim của Đức tuy đã xuất hiện từ thời trung cổ (thế kỷ XIV) và nhiều nơi ở châu Âu nhưng chỉ thật sự trở thành một ngành công nghiệp lớn kể từ thế kỷ XVIII - XIX sau bước tiến của nước Anh để dần tiến lên vị trí dẫn đầu ở nửa sau thế kỷ XX cho đến nay. Hiện tại ngành sản xuất thép của Đức, với sản lượng đều đều khoảng 40 triệu tấn/năm từ vài thập niên trở lại đây vẫn giữ được vị trí dẫn đầu trong toàn khối Liên hiệp châu Âu (27 nước), đứng thứ bảy trên toàn thế giới với vị trí rất khiêm nhường là 2,6% trên tổng số sản lượng. Nhưng dù vậy, ngành chế tạo thép của Đức vẫn là ngành công nghiệp cơ bản có tầm quan trọng đặc biệt trong chuỗi sáng tạo làm tăng giá trị thông qua chế tạo và đồng thời là trụ cột của nền kinh tế quốc dân của Đức.

Công nghệ và thiết bị sản xuất thép của Đức gồm hai loại: công nghệ lò cao để luyện gang - lò thép luyện từ gang ra thép - khâu cán - rèn (biến dạng nóng) ra bán thành phẩm (chiếm khoảng 2/3 sản lượng) và công nghệ lò điện hồ quang để nấu chảy thép tái sử dụng (thép phế thải), sắt xốp hoàn nguyên trực tiếp (DRI - Direct-Reduced-Iron) cộng với khâu cán thép (chiếm khoảng 1/3 sản lượng).

Giới lãnh đạo công nghiệp thép ở Đức luôn coi trọng và đẩy mạnh vai trò nghiên cứu để cải thiện chất lượng sản phẩm. Ảnh TL

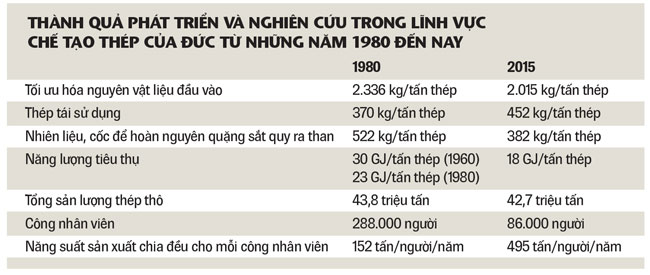

Hiện ở Đức chỉ còn sáu nhà máy sản xuất thép theo công nghệ lò cao và mười bốn nhà máy nhỏ (sản lượng 1 - 2 triệu tấn/năm) đến rất nhỏ (< 1 triệu tấn/năm) sản xuất thép đặc biệt theo công nghệ lò điện hồ quang. Tổng doanh thu năm 2015 là 37,8 tỉ Euro. Số nhân công giảm từ 288 ngàn người (1980) xuống còn 88 ngàn người (2015). Hiệu năng sản xuất tăng từ 152 tấn/nhân công (1980) lên 495 tấn/nhân công (2015).

Thép không rỉ và thép hợp kim chiếm trên 50% tổng sản lượng, so với khoảng 30% của các nước khác. Thép cán thì khoảng 65% là thép tấm, phần lớn là thép tôn mỏng để cung cấp cho công nghiệp chế tạo ôtô và khoảng 35% thép dài (ống, thép hình, thép chế tạo, xây dựng). Các mặt hàng chiến lược của nền công nghiệp thép ở Đức là: thép cao cấp đặc biệt chuyên dụng, thép không rỉ, thép tôn mỏng, thép chế tạo máy, thiết bị.

|

Trọng tâm của nền công nghiệp luyện thép luôn được đặt trong tư thế phục vụ các ngành mũi nhọn như chế tạo ô tô, máy móc, thiết bị hóa học, hóa dầu, tua-bin máy phát điện, xe tăng... trong đó khâu nhiệt luyện thép có tính quyết định. |

Thép được chế tạo ở Đức có thể xem là vật liệu chất lượng cao, nhất là độ bền cơ học và các tính chất công nghệ, để tiếp tục gia công thành hàng hóa có giá trị kinh tế cao hơn nhiều lần trong chuỗi sáng tạo làm tăng giá trị mà phần lớn để xuất khẩu. Chính vì vậy trọng tâm của nền công nghiệp luyện thép luôn được đặt trong tư thế phục vụ các ngành mũi nhọn như chế tạo ôtô, máy móc, thiết bị hóa học, hóa dầu, tua-bin máy phát điện, xe tăng v.v.. mà trong đó khâu nhiệt luyện thép có tính quyết định.

Để làm được điều này, nhà nước Đức (Bộ Kinh tế và năng lượng, Bộ Giáo dục đào tạo và nghiên cứu) cùng với Hiệp hội Công nghiệp Đức và các trường đại học luôn đặt trọng tâm vào việc nghiên cứu khoa học kỹ thuật, đồng bộ với bộ phận chuyên làm nghiên cứu trong các tập đoàn công nghiệp, không chỉ ở Đức mà cả trên bình diện Liên hiệp châu Âu.

Hướng phát triển và nghiên cứu được tập trung ở bốn lĩnh vực:

- Tối ưu hóa nguyên vật liệu đầu vào: tuyển khoáng quặng sắt, giảm nguyên liệu hoàn nguyên (cốc, than, dầu) ở khâu luyện gang trong lò cao.

- Bảo vệ môi trường: giảm tác động ô nhiễm môi trường đối với các chất thải khí, lỏng và rắn.

- Phát triển công nghệ và thiết bị mới: thiết bị đúc liên tục phôi thép mỏng, bản rộng để cán nóng ngay sau khi đúc mà không cần nung nóng trở lại đến nhiệt độ 1.250 °C.

- Thường xuyên cải thiện quy trình sản xuất để tái thu hồi năng lượng.

- Ứng dụng triệt để các phát minh mới về kỹ thuật tự động hóa, điều khiển, đo lường các thông số, đại lượng trong quy trình công nghệ.

Một số biện pháp cải thiện thiết bị đã và đang thường xuyên được xúc tiến:

- Hệ thống lò luyện cốc: tăng dung tích các buồng của lò luyện từ 70m3 (1970) lên 93m3 (2003) để tăng công suất. Cải tiến phương pháp dập tắt cốc bằng nước CSQ (Coke Stabilized Quenching) đạt hiệu quả chống ô nhiễm do bụi, khí CO, SO2 và H2S tốt bằng và tốt hơn phương pháp dập tắt khô, trong khi giá đầu tư thấp hơn nhiều. Giảm tiêu thụ năng lượng 7,2%.

- Hệ thống thiêu kết nguyên và nhiên liệu hạt vụn: tái sử dụng 95% các chất thải rắn có chứa sắt từ lò cao, lò thép, vảy rèn, vảy cán...

- Hệ thống lò cao: thổi than bụi, dầu thô, hạt nhựa dẻo không thể tái chế vào lò cao để giảm tiêu thụ cốc (giảm 40% từ 1960 đến 2009).

- Tối ưu hóa kỹ thuật điều khiển, vận hành và đo lường khiến thời gian vận hành lò (thời gian thay gạch chịu lửa xây lại tường lò) tăng từ 10 năm lên đến hơn 15 năm.

- Hệ thống lò luyện thép (lò thổi BOF - Basic Oxygen Furnace):

+ Cải thiện khâu tuyển lựa thép không rỉ được tái sử dụng để giảm bớt tiêu thụ kim loại hợp kim ferrochrom, ferronickel, ferrovanadi...

+ Cải thiện chất lượng gạch chịu lửa, tăng thời gian sử dụng lò.

+ Thu hồi năng lượng từ khí CO trong giai đoạn khử carbon hoặc đốt khí CO ngay trên bể thép để tăng lượng thép tái sử dụng (tăng năng suất lò).

- Hệ thống tinh luyện thép: khử lưu huỳnh, khử oxy và các khí hòa tan trong thép lỏng (N2, H2), tinh lọc chống tạp chất từ gạch chịu lửa, hạt xỉ v.v..

- Hệ thống thiết bị đúc liên tục: là phương pháp đúc phôi liên tục (bề dày 100-250mm) được phát triển từ những năm 70 thế kỷ trước, đóng vai trò vô cùng quan trọng trong việc cải thiện chất lượng thép và tối ưu hóa tiêu thụ năng lượng. Bước phát triển tiếp theo hiện nay là đúc liên tục thép lỏng thành phôi mỏng (bề dày 50-80mm; phương pháp Compact Strip Production), giảm được phân nửa năng lượng cần thiết để chế tạo thép tôn mỏng. Bước phát triển sắp tới là đúc liên tục dải băng thép mỏng (8-15mm) và đưa trực tiếp vào máy cán thành thép tôn mỏng (thép HSD: High Strength and Ductility).

Triết lý và tinh thần khoa học của giới lãnh đạo công nghiệp thép ở Đức luôn coi trọng và đẩy mạnh vai trò nghiên cứu để cải thiện chất lượng sản phẩm, tối ưu hóa quy trình sản xuất, tăng năng suất, giảm phí tổn lao động, giảm tiêu thụ năng lượng và bảo vệ môi trường; theo đuổi mục tiêu sáng tạo trong sản xuất để xuất khẩu sản phẩm công nghệ, thiết bị có giá trị cao hơn là bán nguyên vật liệu. Sẵn sàng bán thiết bị và chuyển giao công nghệ, bảo đảm sự vận hành của thiết bị đúng quy trình thiết kế. Đào tạo nhân viên vận hành. Luôn luôn bán thiết bị đi kèm giải pháp, quy trình xử lý chất thải để bảo vệ môi trường.

Các nhà sinh hóa học tại Viện Sinh học phân tử và sinh thái học ứng dụng Fraunhofer (Đức) đã thu hồi toàn bộ lượng khí CO và CO2 sinh ra trong quá trình sản xuất thép. Sau đó, khí này được trộn lẫn với khí H2 để tạo ra một nguồn các-bon cho quá trình lên men nhiên liệu. Tiếp đến, các chủng vi khuẩn của loài clostridium được cho vào trong hỗn hợp khí và chuyển hoá chúng thành các chuỗi hữu cơ dạng chuỗi ngắn như butanol - hexanol hoặc acetone. Mặt khác, để tăng cường hiệu quả chuyển đổi, các nhà khoa học còn sáng chế quy trình đưa một cụm gen lớn vào bộ di truyền của vi khuẩn clostridium. Sau cùng, hợp chất hữu cơ thu được sau khi lên men được ứng dụng làm nhiên liệu cho quá trình sản xuất thép và hóa chất.

(Nguồn: Chương trình mục tiêu quốc gia về sử dụng năng lượng tiết kiệm và hiệu quả - Bộ Công Thương).

Trần Văn Cung - Kỹ sư luyện thép (CHLB Đức)

» VinaCapital: Không đồng hành với dự án thép làm ảnh hưởng xấu môi trường

» Thủ tướng yêu cầu 4 bộ báo cáo về dự án thép Cà Ná

» Thép Hòa Phát đăng ký đầu tư dự án thép 3 tỉ USD tại Dung Quất thay thế Guang Lian

» Xe ngập trong nước bị hư có được bồi thường?

» Những mặt hàng Việt Nam thừa, vẫn nhập cực nhiều từ Trung Quốc

» Bộ Công Thương không cấp phép cho Formosa nhập 160 tấn bùn từ Trung Quốc

» Ba dự án công nghiệp 'tỷ đô' vẫn đợi... nhà thầu Trung Quốc

-

Ứng phó khẩn cấp với bão số 10: Cảnh báo mưa đặc biệt to, lũ quét, sạt lở đất

Ứng phó khẩn cấp với bão số 10: Cảnh báo mưa đặc biệt to, lũ quét, sạt lở đất

-

Chỉ đạo của Thường trực Ban Bí thư về việc ứng phó bão số 10

Chỉ đạo của Thường trực Ban Bí thư về việc ứng phó bão số 10

-

Bão số 10 giật cấp 15, áp sát Đà Nẵng, cảnh báo thiên tai cấp 4 ven biển miền Trung

Bão số 10 giật cấp 15, áp sát Đà Nẵng, cảnh báo thiên tai cấp 4 ven biển miền Trung

-

Thủ tướng yêu cầu tập trung ứng phó bão số 10 và tình trạng mưa lũ, sạt lở đất

Thủ tướng yêu cầu tập trung ứng phó bão số 10 và tình trạng mưa lũ, sạt lở đất

- Bài học về tư duy “xoá trắng” trong quy hoạch đô thị

- Đà Lạt 1985 – thành phố rừng trong miền ký ức

- Đừng biến Hồ Tây thành cảnh quan lướt qua cửa kính xe

- Hồ Tây phải được xem là vùng lõi xanh, không phải nút giao thông

- Hơn 10.000 người đổ về “thiên đường xanh” trong ngày khai mạc Lễ hội Xuân Cần Giờ

- Nghị định 46 và “cục máu đông” trên con đường tăng trưởng hai con số

- Giữ hồn quê hương trong những đường biên mới

- Đà Lạt, nét thơ buồn của tôi

- Đạo đô thị

- Công viên số 1 Lý Thái Tổ: biểu tượng mới của kiến trúc công cộng đô thị

- "Làm nên đất nước hôm nay tự hào"

- Doanh nhân Phùng Thị Thu Thủy: Đồng hành cùng di sản áo dài Việt

- Tết sớm ở Biển Bạch

- 20 năm - Mạch nước ngầm lặng lẽ và bền bỉ

- Mỹ Tâm: “Có thành công hôm nay không được quên ngày xưa”